某电厂已有除尘系统采用欧姆龙可编程逻辑控制器(programmable logic controller,PLC)实施控制,作为辅控系统未纳入电厂主控分散控制系统(distributed control system,DCS)。为响应现代化电厂全厂管控一体化的要求,需要将除尘系统纳入电厂主控DCS系统。由于辅控和主控系统的现场总线通信协议不兼容,可选改造方案有两种:(1)将现有欧姆龙PLC控制的除尘系统废除,采用主控PCS7设备实施控制,将除尘控制系统纳入主控PCS7系统。该方案需要重新购置、安装调试远程I/O,并重新组态PCS7系统。新系统的构建周期长,费用高[1]。(2)在现有系统上,建设异种现场总线协议通信的兼容系统。该方案通过配置网关,实现辅控欧姆龙PLC系统与主控PCS7的信息交互,既可扩展主控系统的管控范围,又可缩短改造项目从设计安装到投运的时间,还能降低改造投资。选择方案(2)为改造方案,搭建DCS与PLC兼容的双层远程监控的除尘系统。

1 除尘系统的工作原理及控制流程锅炉含尘烟气首先进入除尘器进气烟箱,经二层多孔式气流分布板均匀分布,之后含尘烟气进入尘气室,经布袋过滤,烟尘大部分被阻挡在布袋的外表面,被过滤后的烟气穿过布袋,由净气室出口排出[2]。

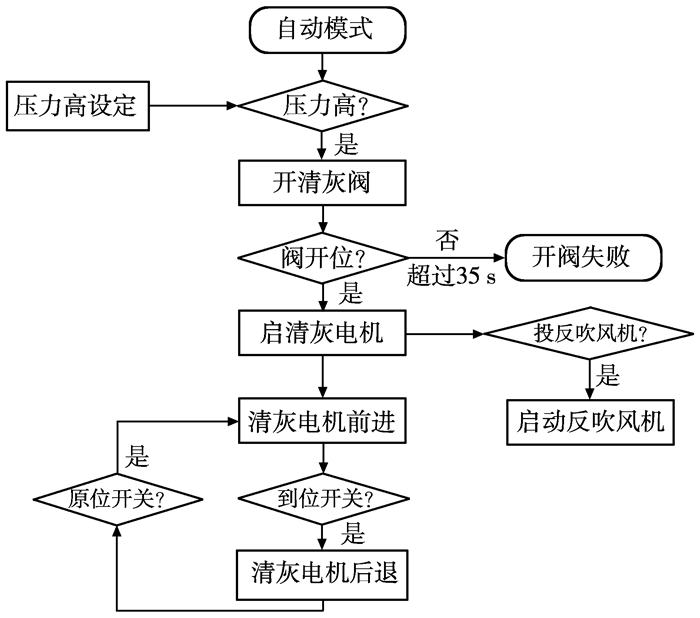

除尘器设有2台往复移动的分室定位反吹机构,每台反吹机构按照差压指令依次对各清灰袋室进行清灰。随着过滤时间的增加,被阻滞在布袋外表面的烟尘层不断加厚,当阻力增大使差压变送器测得的差压信号高于设定值时,启动反吹清灰系统,即开清灰阀、启动清灰电机和反吹风机,引入空气,经过热交换器加热后,定位吹入需要清灰的袋室,实现除尘器清灰工作。清灰程控启动控制流程如图 1所示。

|

图 1 清灰程控启动控制流程图 Figure 1 Automatic start flow chart of dust removal control |

当一台反吹机构工作时,另一台反吹机构处于不工作状态,其对应的清灰阀应在关闭状态。

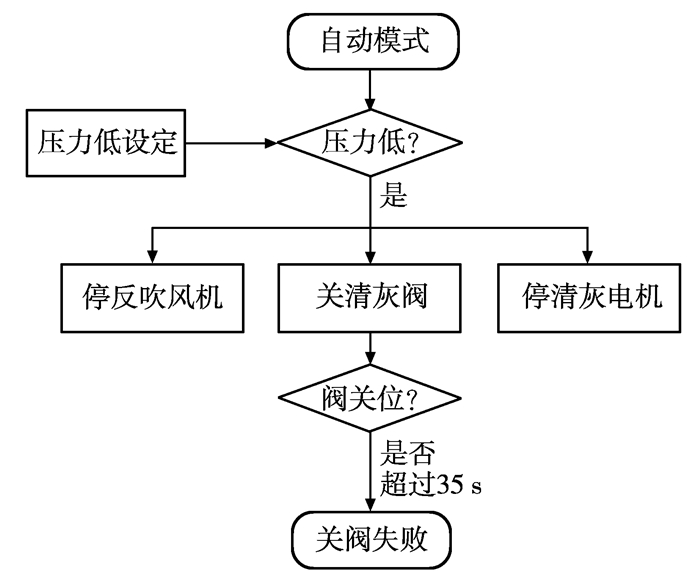

清灰使得差压变送器测得的差压信号低于设定值时,自动停止清灰工作,即停反吹风机、停清灰电机、关清灰阀。清灰程控停止控制流程如图 2所示。

|

图 2 清灰程控停止流程图 Figure 2 Automatic stop flow chart of dust removal control |

为方便运行人员现场监控除尘系统,运用组态王软件开发了现场监控画面[3]。现场运行人员可通过监控画面启停除尘系统,监控系统各工艺设备的运行状态,改变清灰操作的手/自动状态。

2 一体化管控系统设计 2.1 整体方案设计该厂主控系统以西门子分散控制系统PCS7为控制器,除尘系统以欧姆龙PLC作为控制器,因西门子PCS7系统采用Profibus- DP现场总线通信协议,而欧姆龙PLC采用DeviceNet现场总线通信协议,所以要实现辅控系统的DCS接入,首先要解决异构协议兼容问题。增加网间协议变换器(网关),实现不同现场总线协议标准的兼容,构建以PCS7系统为上位主控系统,由异构欧姆龙PLC为下位现场控制子系统的双层监控系统,将现有除尘控制系统纳入上位主控系统PCS7。

选取能够实现Profibus-DP/DeviceNet协议数据转换的网关,完成数据格式的转换和数据的读写操作,将Profibus-DP协议网络与DeviceNet协议网络进行互联,实现西门子PCS7和欧姆龙PLC两种硬件设备间的数据通信[4]。

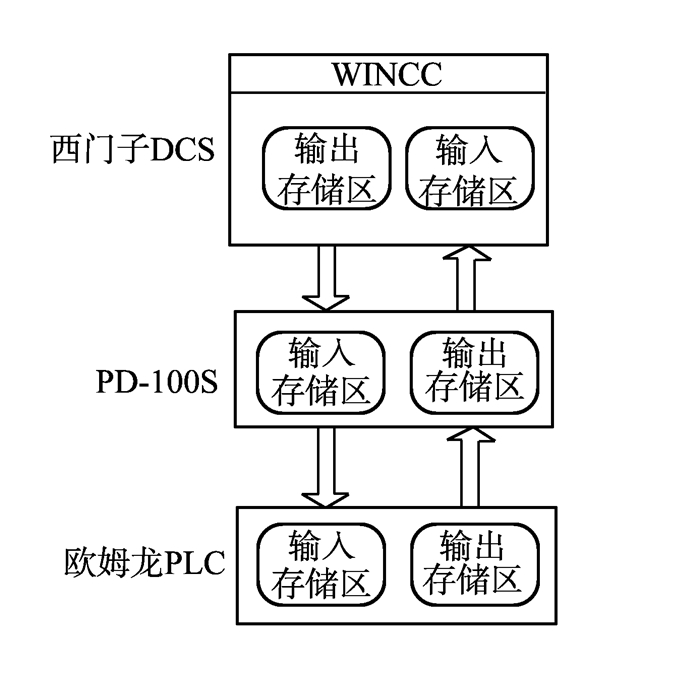

DeviceNet与Profibus-DP通过映射关系进行数据转换,网关PD-100S中有Profibus网络输入缓冲区和输出缓冲区。网关读入的数据存入网络输入缓冲区,供Profibus读取。网关同时从网络输出缓存区取数据通过写命令输出到相应DeviceNet设备。PD-100S同时作为Profibus网络节点和DeviceNet网络节点,需占用两边网络节点位置。数据通信原理如图 3所示。

|

图 3 数据通信原理图 Figure 3 Principle of the data communication |

保留原有就地除尘监控系统,方便检修人员现场投停除尘系统。开发上位主控系统监控画面,以便主控运行人员远程监控除尘系统。

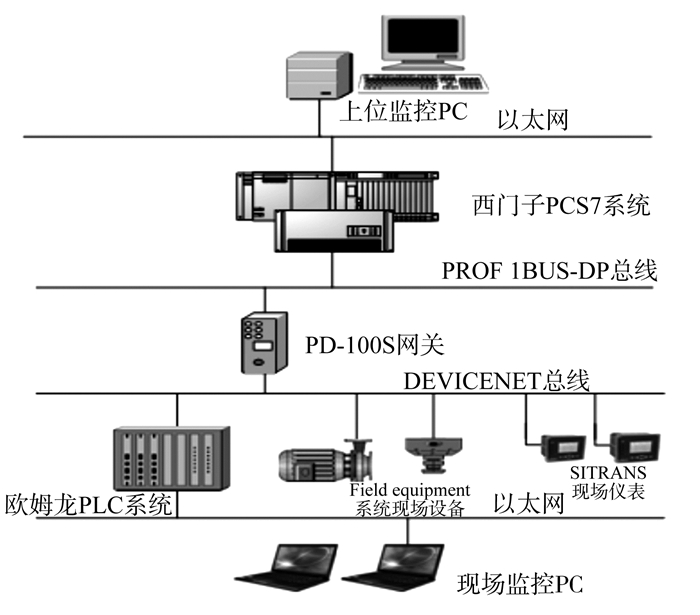

2.2 系统硬件组成该双层监控系统包括上位监控PC机、上位主控制系统PCS7、下位现场控制子系统欧姆龙PLC、网关、现场监控PC机,以及其他现场测量、执行设备,系统结构如图 4所示。

|

图 4 系统结构图 Figure 4 System structure |

上位主控制系统控制器采用西门子S7-400高端CPU,上位监控PC机是PCS7服务器、操作员站、工程师站,可同时完成数据采集、信息交换、PCS7组态和维护[5]。西门子PCS7系统与上位监控PC机通过以太网连接。下位现场控制子系统为欧姆龙PLC系统[6],应用欧姆龙PLC CJ系列产品,欧姆龙PLC系统与现场监控PC机之间通过以太网连接[7]。网间协议变换器选用上海泗博公司生产的网关PD-100S,PD-100S支持PROFIBUS-DP现场总线通信协议与DeviceNet现场总线通信协议之间的互联及转换。西门子PCS7系统与网关之间通过PROFIBUS-DP总线连接,欧姆龙PLC系统与网关之间通过DeviceNet总线连接[8-9]。

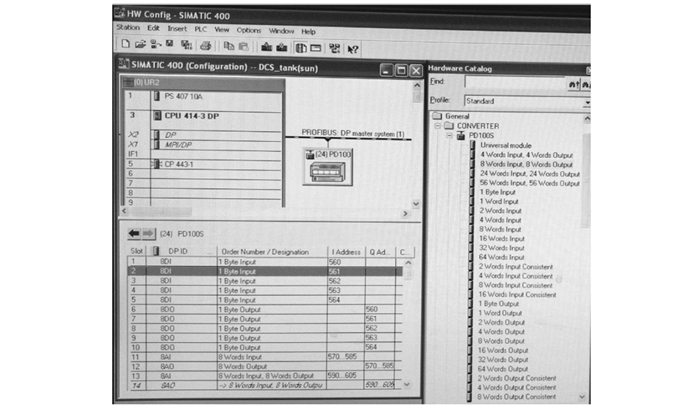

3 系统组态 3.1 西门子PCS7系统配置通过上位监控PC机对西门子PCS7系统进行配置,该配置过程包括:在西门子PCS7系统下安装网关PD-100S的GSD文件[10-11];对PCS7系统进行硬件组态,硬件组态如图 5所示。该硬件组态包括:在PCS7系统软件STEP7下创建目标项目[12];将系统的实际硬件设备的名称和序列号添加在目标项目下;在PCS7系统中添加Profibus-DP网络,并指定Profibus-DP主站地址,添加作为Profibus-DP从站的网关PD-100S的地址;根据网关PD-100S的地址旋码器的读数输入网关PD-100S的地址,并根据除尘系统需要远程监控的参数类型及I/O量指定输入、输出存储区地址;在西门子PCS7系统中通过以太网下载其硬件组态[13-14]。硬件组态下载成功,表明主控系统PCS7中的硬件具备了数据通信条件[15-16],可以与网关进行数据交互。

|

图 5 西门PCS7硬件组态 Figure 5 Hardware configuration of PCS7 |

网关PD-100S是DeviceNet到Profibus-DP的协议转换装置,通过设置网关内相关参数可连接具有DeviceNet接口的主站设备到Profibus-DP网络,实现协议转换和数据交换[17]。PD-100S配置包括:通过配置超级终端设置输入输出字节长度、网络状态字、数据交换方式以及工作方式;通过设置PD-100S的旋转码开关和拨码开关设置通信波特率和站地址[18]。

在该双层监控系统中,PD-100S作为上位主控制系统Profibus-DP的从站,该地址通过PD-100S的旋转码开关设置。由图 5可知,PD-100S在PCS7中的地址为24,即网关上的旋转码开关的A部分指针旋至2,B部分指针旋至4。PD-100S在下位现场控制子系统作为DeviceNet的从站,地址通过PD-100S的拨码开关进行设置。

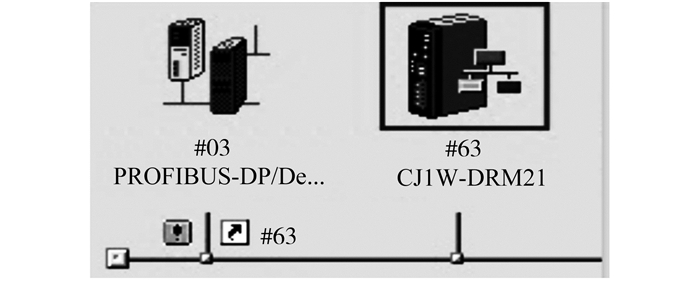

3.3 欧姆龙PLC系统配置通过现场监控PC机对欧姆龙PLC系统进行配置,该配置过程包括:在欧姆龙PLC系统下安装网关PD-100S的EDS文件;对欧姆龙PLC进行硬件组态,该硬件组态过程包括:利用欧姆龙PLC系统软件CX-ONE创建目标工程;在目标工程下配置扫描表,以生成一个与实际的欧姆龙PLC系统的硬件系统完全相同的系统,如图 6所示;生成DeviceNet网络、DeviceNet网络中各个站的模块和地址;设置各模块的参数并给参数赋值,以确定欧姆龙PLC系统I/O变量的地址;确定欧姆龙PLC系统中以太网通信模块的IP地址;指定欧姆龙PLC系统与网关PD-100S通信用的I/O地址[19]。

|

图 6 欧姆龙PLC系统扫描并生成的DeviceNet网络结构 Figure 6 The structure of DeviceNet network scanned and generated by the omron PLC system |

由图 6可见,网关PD-100S在DeviceNet侧的网络中作为从站,其地址为03;欧姆龙PLC主站模块CJ1W-DRM21的地址是63。

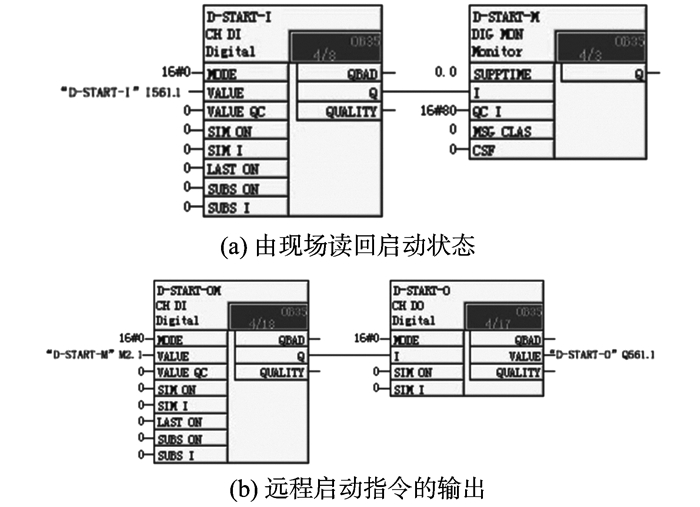

4 主控DCS系统的工程师站组态和监控画面创建在对西门子PCS7进行硬件组态且下载成功的基础上,组态工程师站,创建监控变量,在WINCC软件中创建远程监控画面[20],通过连续功能图(continuous function chart,CFC)语言进行组态,建立变量与远程监控画面的连接,实现PCS7对现场控制子系统的参数、设备状态监视和远程启停控制[21]。设备的状态及其启停控制信息属于开关量信号,只需改变相应位存储地址的变量即可实现,启动状态及启动控制的CFC组态如图 7所示。

|

图 7 远程启停功能的CFC组态 Figure 7 CFC configuration of remote start-stop function |

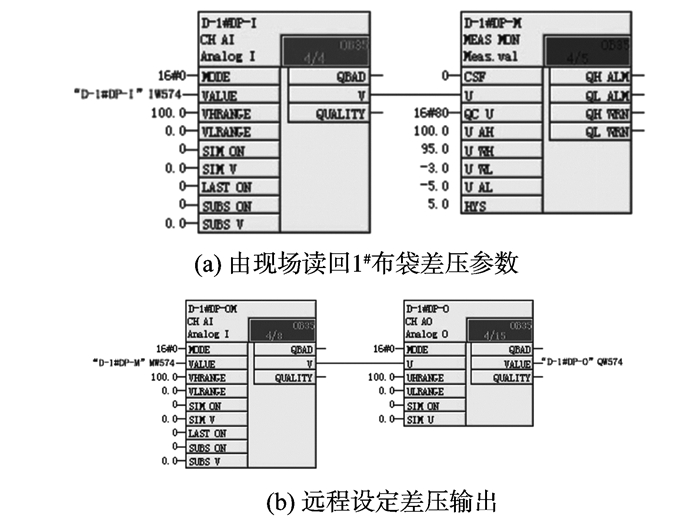

要监视的预热空气的温度和除尘布袋差压属于模拟量,用两个字节空间存储,远程监视参数的CFC组态如图 8所示。

|

图 8 差压参数远程监控的CFC组态 Figure 8 CFC configuration of remote monitoring of local parameters |

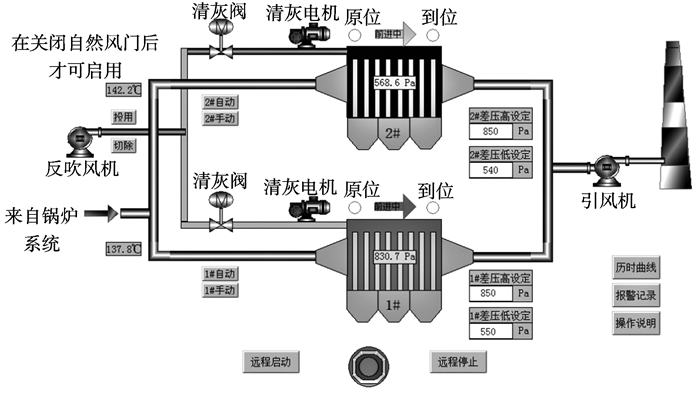

上位主控系统远程监控画面是一体化系统的人机接口,主控运行人员可以通过远程监控画面对除尘系统进行启停、状态监视和手动控制,不需要依赖就地监控设备。远程监控画面主要信息包括:预热反吹空气的温度、清灰阀的控制状态(手动或自动)、清灰电机的行进情况、布袋差压、设定的差压上下限值,以及用于集控运行人员的远程启停操作的软按钮等,如图 9所示。

|

图 9 除尘系统远程监控画面 Figure 9 Remote monitoring screen of dust removal system |

通过在西门子PCS7系统和欧姆龙PLC系统中创建变量和人机接口画面,并建立变量与人机接口画面之间的连接,使下位现场控制子系统可以根据设定的控制程序独立控制现场的工艺设备和执行机构,现场运行人员也可以通过现场监控PC机的监控画面监视现场运行参数、手动控制过程设备。通过构建该基于西门子DCS和欧姆龙PLC的现场总线控制系统,可以通过上位主控制系统实现远程监视现场过程参数和设备状态,集控运行人员也因上位主控制系统获得了更高的控制权限,在需要或必要时远程控制现场的工艺设备和执行机构,甚至是现场系统的启停。

这种异构现场总线协议兼容的双层监控系统在电厂的改扩建中,能够明显降低改造成本,缩短建设周期,在现有通信量下运行稳定可靠。在充分利用DCS的控制功能的情况下,亦可获得更宽控制范围和更好的控制品质。该改造方案可供全厂一体化建设参考。

| [1] |

王晓东. PLC控制系统在高炉煤气除尘系统中的应用[J].

自动化应用, 2016(5): 54-55 WANG Xiaodong. The application of PLC control system in blast furnace gas dust removal system[J]. Automation Application, 2016(5): 54-55 DOI:10.3969/j.issn.1674-778X.2016.05.025 |

| [2] | 张殿印, 王海涛. 除尘设备与运行管理[M]. 北京: 冶金工业出版社, 2010: 25-35. |

| [3] | 阳宪惠. 现场总线技术及其应用[M]. 北京: 清华大学出版社, 2008: 56-60. |

| [4] |

肖胜, 王春利. 现场总线技术在机组控制技术中的应用[J].

热力发电, 2011, 40(2): 69-71 XIAO Sheng, WANG Chunli. Appliation of fieldbus technology in control system of units[J]. Thermal Power Generation, 2011, 40(2): 69-71 DOI:10.3969/j.issn.1002-3364.2011.02.069 |

| [5] | 印江, 冯江涛. 电厂分散控制系统[M]. 北京: 中国电力出版社, 2006: 7-12. |

| [6] | 杨晋萍, 孙竹梅. 可编程控制器原理及应用[M]. 北京: 中国电力出版社, 2013: 35-47. |

| [7] |

沈荣娟. 基于Web的B/S模式多现场总线教学实验平台设计与实现[D]. 南京: 东南大学, 2015: 22-26.

SHEN Rongjuan. Design and implementation of multi fieldbus teaching platform based on the B/S mode Web[D]. Nanjing: Southeast University, 2015: 22-26. |

| [8] |

谭祥帅, 陈坤, 高奎. 火电厂现场总线调试方法及问题处理[J].

热力发电, 2016, 45(5): 117-120 TAN Xiangshuai, CHEN kun, GAO Kui. Fieldbus commissioning method and problem handling for coal-fired power plants[J]. Thermal Power Generation, 2016, 45(5): 117-120 DOI:10.3969/j.issn.1002-3364.2016.05.020 |

| [9] |

王琦, 程晨, 孙竹梅, 等. Profibus-DP与Modbus协议通信兼容设计[J].

工业仪表与自动化置, 2016(6): 53-56, 83 WANG Qi, CHENG Chen, SUN Zhumei, et al. Communication compatible design of Profibus-DP and Modbus protocol[J]. Industrial Instrumentation & Automation, 2016(6): 53-56, 83 |

| [10] |

孙竹梅, 平国楠, 王琦. 西门子DCS与Modbus PLC的异构集成[J].

自动化与仪器仪表, 2016(12): 47-49, 52 SUN Zhumei, PING Guonan, WANG Qi. Heterogeneous integration of Siemens DCS and Modbus PLC[J]. Automation & Instrumentation, 2016(12): 47-49, 52 |

| [11] |

张帅, 沙婷, 南宏伟. 基于PROFIBUS-DP协议的PLC与DCS通讯系统设计[J].

科技资讯, 2016, 14(25): 16-17 ZHANG Shuai, SHA Ting, NAN Hongwei. Design of PLC and DCS communication system based on profibus-dp protocol[J]. Science & Technology Information, 2016, 14(25): 16-17 |

| [12] |

付伟明, 陈蔚芳, 马万太. 基于DeviceNet协议的交流伺服驱动器现场总线接口设计[J].

工业控制计算机, 2012, 25(11): 16-17, 20 FU Weiming, CHEN Weifang, MA Wantai. Design of fieldbus interface for AC servo driver based on Device net protocol[J]. Industrial Control Computer, 2012, 25(11): 16-17, 20 DOI:10.3969/j.issn.1001-182X.2012.11.007 |

| [13] |

陈静. Profibus现场总线技术在新建电厂中的应用[D]. 北京: 华北电力大学, 2016: 48-52.

CHEN Jing. Application investigation of profibus in newly-built power plant[D]. Beijing: North China Electric Power University, 2016: 48-52. |

| [14] |

曹薇. 基于PLC控制的变频器网络控制系统的研究[J].

数字技术与应用, 2014(5): 23 CAO Wei. Research on the network control system of inverter based on PLC[J]. Digital Technology and Application, 2014(5): 23 |

| [15] |

韩健, 常威武, 李亚都, 等. FF与Profibus-DP总线在电厂辅网系统的应用[J].

化工自动化及仪表, 2016, 44(2): 215-217 HAN Jian, CHANG Weiwu, LI Yadu, et al. The application of FF and profibus-dp bus in power plant auxiliary network system[J]. Control and Instruments in Chemical Industry, 2016, 44(2): 215-217 DOI:10.3969/j.issn.1000-3932.2016.02.025 |

| [16] |

韩超, 贾静. Profibus现场总线技术在火电厂的应用故障诊断分析[J].

中国电力, 2016, 49(2): 6-9 HAN Chao, JIA Jing. Diagnosis and analysis of application faults of profibus fieldbus technology in thermal power plants[J]. Electric Power, 2016, 49(2): 6-9 |

| [17] | 上海泗博自动化技术有限公司. DeviceNet/Profibus-DP转换器PD-100S产品手册[M]. 上海: 上海泗博自动化技术有限公司, |

| [18] |

平国楠, 王琦, 关燕鹏, 等. 基于西门子PCS7的多现场总线控制系统通讯[J].

自动化与仪表, 2018, 33(2): 82-85 PING Guonan, WANG Qi, GUAN Yanpeng, et al. Communication of multi-field bus control system based on Siemens PCS7[J]. Automation & Instrumentation, 2018, 33(2): 82-85 |

| [19] |

唐中燕. 基于欧姆龙PLC的网络控制系统应用探讨[J].

电工技术, 2011(11): 41-43 TANG Zhongyan. Application of network control system based on Omron PLC[J]. Electric Engineering, 2011(11): 41-43 DOI:10.3969/j.issn.1002-1388.2011.11.019 |

| [20] | 孙竹梅, 杨晋萍, 来长胜. PLC实验实训教程[M]. 北京: 中国电力出版社, 2009: 110-125. |

| [21] |

李维敏. Profibus现场总线控制系统在火电厂的应用[J].

自动化应用, 2016(5): 83-84 LI Weimin. The application of Profibus field bus control system in thermal power plant[J]. Automation Application, 2016(5): 83-84 DOI:10.3969/j.issn.1674-778X.2016.05.038 |