2.河南工程学院动力机械与车辆工程研究所, 河南 郑州 451191

2. Research Center of Power Machinery and Vehicle Engineering, Henan University of Engineering,Zhengzhou 451191, Henan, China

温差发电技术利用半导体材料的塞贝克效应将热能直接转换为电能,是一种较为理想的能量回收技术[1, 2, 3, 4, 5, 6],为此可以将其应用到发动机废气能量回收领域[7, 8, 9]。基于温差发电技术的发动机尾气能量回收装置一般由3部分组成:集热器、温差发电片和散热器。其中温差发电片为半导体材料,除了材料性能的研究外,在应用研究方面一般作为性能一定的产品使用[10, 11, 12, 13],主要的应用研究集中在集热器和散热器方面。对于集热器来说,延长尾气在集热器内部的流动时间可以提高利用率,集热器表明均匀性对其性能影响也较大[14],但是输出功率受到热端热量交换的限制[15],利用液态金属能够更好的将废弃能量带到温差发电片一端,从而提高利用效率[16],相对于汽油发动机,柴油机废气流量较大,使得集热器不易获取能量[17]。散热器用于保持温差发电片另一端的低温,一般采用强制风冷、水冷或者自然冷却方式,同时还需要增加散热片来改善换热效果。已有的研究结果表明,采用强制风冷和水冷能够更好的保证两端的温差,提升利用效率[18, 19],如果采用自然风冷,温差发电装置的转换效率为2.5%~3.2%[20],但是当热源提供的热流量一定时,强化冷端传热会使热端的温度降低,从而降低温差不利于提高热电效率[21]。

集热器和散热器结构形式及冷却方式对温差发电效率有着较大的影响,但是对于集热器内部结构形式以及冷却方式对温差发电性能进行定量研究的较少,为此基于台架试验研究了集热器内部结构和散热器冷却方式对温差发电装置性能的影响。

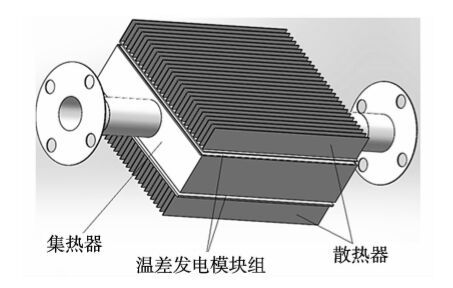

1 尾气温差发电装置的基本结构温差发电系统基于发动机排气管结构设计,如前所述主要包括3大部分,即集热装置、温差发电模块组和散热器,见图1。集热器采用矩形结构,两端利用法兰结构与排气管相连接,用于实现热量的收集,其尺寸为300 mm×200 mm×100 mm(长×宽×高);散热器采用翅片散热结构,在试验过程中采用的多片散热翅片结构,尺寸为50 mm×50 mm×40 mm(长×宽×高);考虑到尾气温度以及温差发电片的特性,采用能承受210 ℃的温差发电片,其尺寸为40 mm×40 mm×10 mm(长×宽×高)。

|

图1 汽车发动机能量回收装置示意图 Fig.1 Schematic diagram of the TEG |

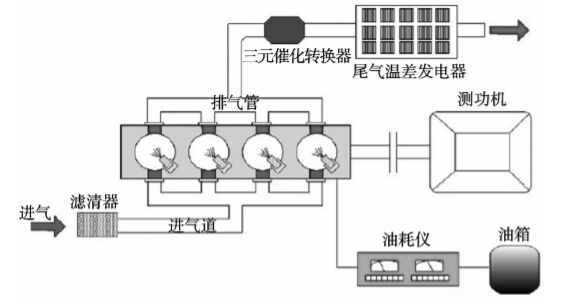

所采用的台架系统由EQ491型发动机、电涡流测功机、测功机测控系统和汽油机ECU组成,其中,EQ491型发动机标定功率为76 kW,标定转速为5200 r/min,发动机其它参数见表1。在试验之前将尾气温差发电装置接入发动机台架系统中,具体方法是将温差发电装置的入口和出口串入发动机排气管中,见图2。同时需要在现有台架基础上增加测量系统,在本次试验过程中,为获取温差发电装置冷热两端的温度,采用一级精度的K型镍铬-镍硅热电偶测量;为了能够测量输出电压和电流,采用福禄克公司的万用表测量;在试验过程中还用到了风速仪和声级计,具体设备参数见表2,其精度见表3。

| 表1 EQ491型发动机参数 Table 1 Parameters of the EQ491 |

|

图2 试验系统示意图 Fig.2 Diagram of the experiment test bed |

| 表2 主要试验设备 Table 2 Experiment test equipments |

| 表3 仪器测量范围及精度 Table 3 Measurement and accuracy of the equipment |

需要说明的是,所采用的温差发电片最高耐热温度 < 210 ℃,因此在安装温差发电装置时首先对排气管温度进行测量,在表面温度 < 210 ℃的地方布置温差发电装置。如果发动机处于大负荷排气温度较高时,则需要在其前部增加分流装置,保证集热器温度 < 210 ℃,不会因为温度过高而损坏发电片。

3 集热器内部结构对温差发电装置的影响温差发电片最高能承受210 ℃的高温,为此在试验过程中选取怠速工况进行相关试验。

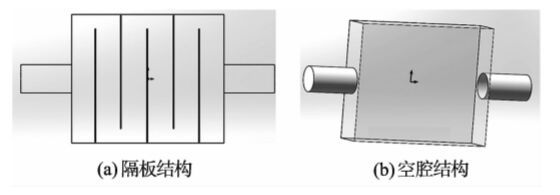

3.1 对尾气温差发电装置表面温度的影响尽量使集热器的表面温度保持均匀,这样温差发电片的输出电压基本一致,有利于能量的整体输出,为此分别设计隔板型和空腔型两种不同内部结构的集热器,其内部结构见图3,其中3(a)为隔板结构,3(b)为空腔结构。通过试验测量两种不同结构集热器的表面温度来考察其表面温度的均匀性。

|

图3 集热器内部结构示意图 Fig.3 Diagram of heat collector |

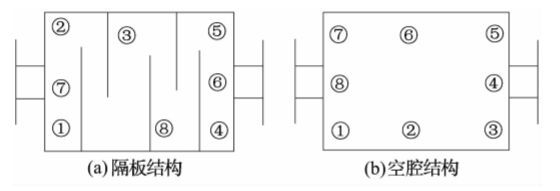

为对其表面温度进行测量对比,分别在集热器的表面取8个测温点,对其温度进行对比分析,测点位置见图4。

|

图4 集热器测量温度位置 Fig.4 Diagram of the temperature mearment |

表4为内部为隔板结构时不同测温点的温度值。由表4可知,温度最高点出现在集热器入口处1测点处,大约为200 ℃,温度最低点出现在集热器出口处的下方4测量点处,大约为120 ℃,两者差值达到80 ℃。

| 表4 隔板结构时集热器表面温度 Table 4 Temperature of the surface of heat collector |

表5为内部结构为空腔时不同测温点的温度。由表5可知,最高温度点为第4测点,大约为199 ℃,且在整个中间位置区域的4和8点温度都在198 ℃以上,而其他位置点温度则较低,但最低温度也有193 ℃,最高和最低温度的差距只有6 ℃左右。相比于内部为隔板结构,此种结构表面温度均匀性较好。

| 表5 空腔结构时集热器表面温度 Table 5 Temperature of the surface of heat collector |

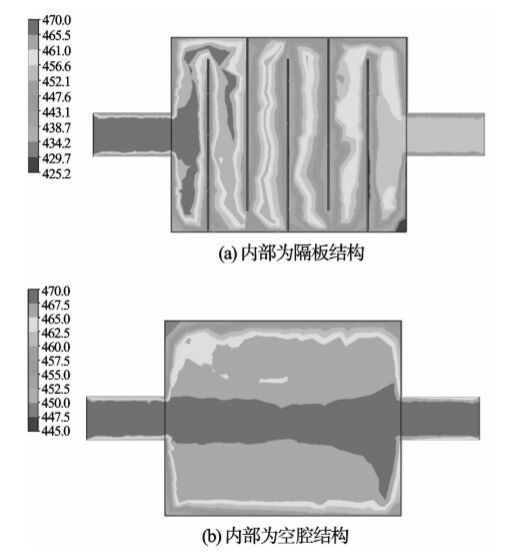

为了分析两种不同内部结构集热器温度的差异,利用计算流体力学软件分别对其内部温度和速度进行计算[22]。以实际试验测量的数据进行边界条件和初始条件的设置,其中为了模拟集热器表面散热,采用换热系数边界条件来表示,集热器入口边界采用废气质量流量。计算得到的内部温度场见图5,图中温度单位为 K。

|

图5 集热器内部温度场分布图 Fig.5 Temperature distribution of the heat collector |

由图5(a)可以看出,当内部采用隔板结构时,温度的变化趋势为入口处温度较高,基本接近200 ℃(470 K),沿着废气的流动路线,温度逐渐降低,到出口处温度大约为140 ℃(410 K),这与试验测量结果一致。主要原因是尾气在集热器停留的时间较长,由于排气温度较高,集热器采用的铝合金材质,且与外部环境温差较大,使其散热较快,从而会出现随着废气流动路线温度降低,使得采用隔板型方式时集热器表面不同位置处的温差较大。

而由图5(b)可知,当采用空腔型结构时,进出口轴线附近温度较高,基本维持在200 ℃(470 K)左右,随着距离轴线距离增加,温度会有所下降,但基本可以维持在460 K以上。温度整体均匀性要好于内部为隔板结构时,这也验证了试验结果。原因是采用空腔结构时,废气在集热器内部停留时间较短,排气与环境之间的换热量较小,散热不明显,因此温度变化不明显,使得采用空腔结构时集热器表面温度相对均匀。

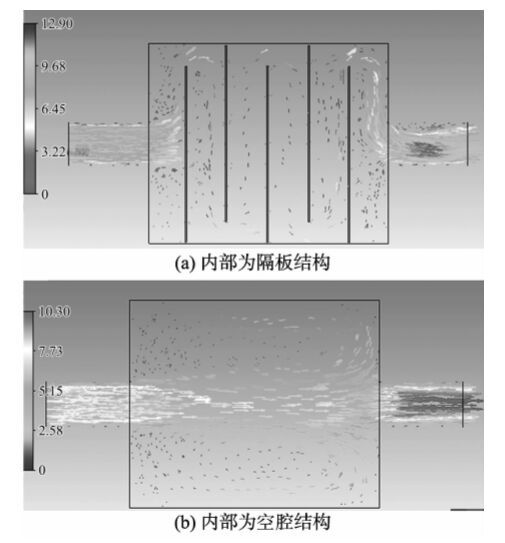

但是同时也可以发现,无论哪种结构在直角处温度都较低,两种装置的温度最低点分别为集热器的一角处。此现象可以通过图6中不同结构集热器的速度场进行解释(图中单位为m·s-1)。由图6可知,内部采用隔板或者空腔结构,在直角处其速度相对较低,甚至为0,也就是说此处的废气基本处于滞止状态,而同时热量又不断的散发到周围环境中,从而造成较低温度区域的存在。

|

图6 集热器内部速度分布图 Fig.6 Velocity distribution of the heat collector |

在发动机排气系统中增加集热器会起到一定消声的作用,为此对隔板型和空腔型集热器进行降噪对比。测试过程同样在怠速条件下完成,声级计布置在距离排气管出口处0.5 m处。

两种不同内部结构的集热器的噪声分别为80 dB和90 dB,其中80 dB为隔板型结构。可见采用空腔型方式可以提高其表面温度的均匀性,但是在降噪方面贡献较小。

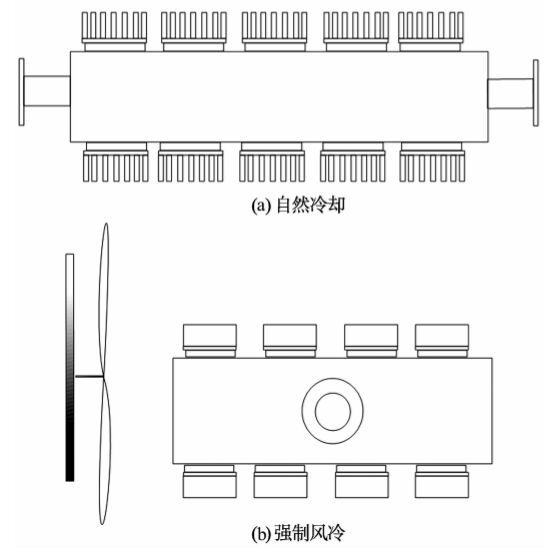

4 冷却方式对温差发电装置的影响 4.1 自然冷却与强制风冷的对比对于基于尾气的温差发电装置,由于热端温度基本固定,主要的工作是如何降低冷端的温度。车辆的排气管位于车辆底部,在车辆行驶过程中会有气流流过,为此首先对自然冷却和强制风冷两种方式进行对比,自然风冷不加任何辅助装置,强制风冷采用外部风扇的方式来冷却,具体结构见图7。

|

图7 不同冷却方式 Fig.7 Different cooling methods |

为便于测量,在测量过程中只对位于内部结构为空腔型的集热器入口处的温差发电片进行测量,测量时发动机同样处于怠速状态。

表6为不同冷却方式下测量结果的对比,由表6可知,采用自然冷却方式温差发电片热端温度大约为200 ℃,冷端温度基本保持在74 ℃,温差发电片两端温差变为126 ℃;采用强制风冷方式时,温差发电片热端温度为200 ℃,冷端温度下降至61 ℃,温差发电片两端温差变为140℃。

| 表6 不同冷却方式测量结果 Table 6 Experiment results for different cooling methods |

通过分析可知,采用强制风冷会同时降低两端温度,但是冷端温度下降更为明显,使得温差发电片两端的温差增大,有利于提高电能输出功率。

4.2 不同风速对温差发电装置的影响在对比分析自然冷却与强制风冷时,没有考虑风速对温差发电装置的影响,而车辆实际运行过程中也存在风速的变化,为此对不同风速条件温差发电装置的变化进行分析。试验过程与上述过程基本一致,只改变风速,并通过风速仪测量实际风速。

表7为不同风速条件下测量量结果的对比。由表7可知,当提高冷却风扇风速时,温差发电片热端和冷端温度同时降低,热端温度从200 ℃下降至180 ℃,冷端温度从61 ℃下降至49 ℃,但是两端温差基本没有改变,因而实际发电效率变化不大。

| 表7 不同风速下测量结果 Table 7 Experiment results for different air velocity |

主要原因是当有风时,集热器采用的不锈钢材料,散热片采用的铝合金材料,强制风冷时会同时提高其散热能力,从而会出现冷端和热端温度同时降低的现象。

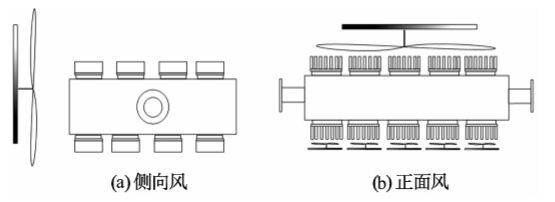

4.3 不同风向对温差发电装置散热的影响在前述分析中,冷却风扇位于侧面,如果改变尾气发电器的位置,则可实现正面强制风冷,而参考实际电脑CPU冷却方式时,其冷却风扇也正对散热片,为此对比冷却风向对温差发电装置的影响,两种方式见图8。

|

图8 不同风向对比 Fig.8 Comparison of different air direction |

表为在不同风速条件下的迎风冷却的对比,由表8可知,当采用正面强制风冷,冷却风速为 1.2 m/s时,温差发电片热端温度为192 ℃,冷端温度保持在51 ℃,温差发电片两端温差变为141 ℃,同时电压升高到2.12 V。当进一步增加风扇转速时,两端的温度变化较小,且同时降低,使得两端的温差基本在141 ℃左右。

| 表8 正面风测量结果 Table 8 Experiment results at facing the wind |

通过强制冷却可以提高散热效果,但是存在一极限值,当超过极限值后,空气流速的增加对于散热效果的改善效果变得不明显。可见采用正面强制风冷时效果较好,但是此时只能够对一边的散热片进行冷却。

5 结论在建立的发动机尾气温差发电试验台的基础上,对影响尾气温差发电装置性能的集热器内部结构和散热器冷却等内容进行研究,得到以下结论:

(1) 从考虑温差发电装置输出功率考虑,采用内部中空结构更为合适,但是此种结构不利于降低排气噪声;

(2) 采用强制风冷可以提升温差发电装置两端的温差,有利于提高电能输出,但是会出现冷端和热端温度同时下降,导致输出功率提升不高的问题;

(3) 相对于侧面强制风冷,采用迎面强制风冷方式更具有优势,但是只能够冷却单面。

| [1] | XU Yong, LI Zuanyi, DUAN Wenhui. Thermal and thermoelectric properties of graphene[J]. Small, 2014, 10(11):2182-2199.( 1) 1) |

| [2] | JOKINEN M, MANZANARES J A, KONTTURI K, et al. Thermal potential of ion-exchange membranes and its application to thermoelectric power generation[J]. Journal of Membrane Science, 2016, 499:234-244.( 1) 1) |

| [3] | BARMA M C, RIAZ M, SAUDUI R, et al. Estimation of thermoelectric power generation by recovering waste heat from Biomass fired thermal oil heater[J]. Energy Conversion and Management, 2015, 98:303-313.( 1) 1) |

| [4] | LEE H, KUNKLE C, WAGNER M F, et al. Solar receiver design for thermoelectric power generation and waste heat utilization: USA, 20150136194[P]. 2015-05-21.( 1) 1) |

| [5] | ROWE D M. Thermoelectrics, an environmentally-friendly source of electrical power[J]. Renewable Energy, 1999, 16(4):1251-1256.( 1) 1) |

| [6] | SADEGHI H, SANGTARASH S, LAMBERT C J. Oligoyne molecular junctions for efficient room temperature thermoelectric power generation[J]. Nano Letters, 2015, 15(11):7467-7472.( 1) 1) |

| [7] | GRAUDEUR D, CRANE S, HUNG B, et al. Automotive waste heat conversion to electric power using skutterudite, TAGS, PbTe and BiTe[J]. Thermoelectrics, 2006(25):343-348.( 1) 1) |

| [8] | WOO B C, LEE H W. Relation between electric power and temperature difference for thermoelectric generator[J]. International Journal of Modern Physics B, 2003,17(8):1421-1426.( 1) 1) |

| [9] | 马宗正,王新莉. 基于温差发电技术的发动机能量回收研究[J]. 电源技术,2014,38(10):1975-1978. MA Zongzheng, WANG xinli. Development and status of energy recycle for internal combustion engine based on thermoelectric generation[J]. Chinese Journal of Power Sources, 2014, 38(10):1975-1978.(  1) 1) |

| [10] | 李茂德,屈健,李玉东,等.接触效应对小型半导体温差发电器性能的影响[J]. 半导体学报,2005,26(12):2440-2444. LI Maode, QU Jian, LI Yudong, et al. Influence of contact effects on properties of a small thermoelectric power generator[J]. Chinese Journal Semiconductors, 2005, 26(12):2440-2444.(  1) 1) |

| [11] | MATSUBARA K. The performance of a segmented thermoelectric convertor using Yb-based filled skutterudites and Bi2Te3-based materials[C]// MRS Proceedings. London, England: Cambridge University Press, 2001, 691:1-9.( 1) 1) |

| [12] | RUTTANAPUN C, JINDAJITAWAT P, BURANASIRI P, et al. Preparation, characterization and finite element computation of Cu(Al1/2Fe1/2)O2 delafossite oxide thermoelectric generator module[J]. Integrated Ferroelectrics, 2014, 156(1):102-104.( 1) 1) |

| [13] | LIU W, KIM H S, CHEN S, et al. N-type thermoelectric material Mg2Sn0.75Ge0.25for high power generation[J]. Proceedings of the National Academy of Sciences, 2015, 112(11):3269-3274.( 1) 1) |

| [14] | 全睿,谭保华,唐新峰,等. 汽车尾气温差发电装置中热电器件的试验研究[J]. 中国机械工程,2014,25(5):705-709. QUAN Rui, TAN Baohua, TANG Xinfeng, et al. Experimental study on thermoelectric modules used in automobile exhaust thermoelectric generator[J]. China Mechanical Engineering, 2014, 25(5):705-709.(  1) 1) |

| [15] | THACHER E, HELENBROOK B, KARRI M. et al. Testing of an automobile exhaust thermoelectric generator in a light truck[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2007, 221(1):95-107.( 1) 1) |

| [16] | DAI Dan, ZHOU Yixin, LIU Jing. Liquid metal based thermoelectric generation system for waste heat recovery[J]. Renewable Energy, 2011, 36(12):3530-3536.( 1) 1) |

| [17] | WOJCIECHOWSKI T, SCHMODT M, ZYBALA R, et al. Comparison of waste heat recovery from the exhaust of a spark ignition and a diesel engine[J]. Journal of Electronic Materials, 2010, 39(9):2034-2038.( 1) 1) |

| [18] | GOULD C A, SHAMMAS N Y A, GRAINGERS, et al. Thermoelectric power generation: properties, application and novel TCAD simulation[C]// Power Electronics and Applications (EPE 2011), Birmingham, England: IEEE Press, 2011: 1-10.( 1) 1) |

| [19] | 褚泽. 废热半导体温差发电技术的研究与开发[D].重庆:重庆大学,2008. CHU Ze. Development and investigation of thermoelectric based on waster heat[D]. Chongqing: Chongqing University, 2008.(  1) 1) |

| [20] | 邓亚东,范韬,郭珣,等.汽车尾气温差发电装置及热电模块的布置研究[J].武汉理工大学学报(信息与管理工程版),2010,32(2):265-267. DENG Yadong, FAN Tao, GUO Xu, et al. Arrangement of TEG device and thermoelectric module[J]. Journal of Wuhan University of Technology (Information & Management Engineering), 2010, 32(2):265-267.(  1) 1) |

| [21] | 周泽广,朱冬生,吴红霞,等.温差发电器的传热特性分析与实验研究[J]. 华南理工大学学报(自然科学版),2011,39(11):47-52. ZHOU Zeguang, ZHU Dongsheng, WU Hongxia, et al. Heat transfer characteristic analysis and experimental investigation of thermoelectric generator[J]. Journal of South China University of Technology (Natural Science Edition), 2011, 39(11):47-52.(  1) 1) |

| [22] | 许进峰. ANSYS Workbench 15.0完全自学一本通[M].北京: 电子工业出版社, 2014:125-140.( 1) 1) |