2.哈尔滨工业大学(威海) 理学院, 山东 威海 264209

2. School of Science, Harbin Institute of Technology at Weihai, Weihai 264209, Shandong, China

弛缓是指本来靠过盈连接配合的2个部件,因某种原因引起的过盈量减小甚至消失而导致的连接失效[1]。为实现轴承弛缓的有效控制,众多学者针对弛缓的产生、检测及预防进行研究。过盈量[2, 3, 4, 5]及闸瓦的非正常摩擦 [6, 7, 8, 9, 10] 被认为是引起机车弛缓的主要原因。张耀文分析了用于监测弛缓的方 法[11],主要包括监测制动缸的压力、监测闸瓦的压力和监测轮箍的温度3种,并介绍各种方法的优劣及其适用范围;YU Xiantao等人开发出一种新 型传感器[12],通过监测闸瓦与车轮踏面之间的压力,并结合各种信号如制动缸信号、速度信号等对是否出现抱闸进行判断,以此来监测轮对或制动器的工况,达到防止弛缓的目的;肖峻、阎联合等人研制出了以轮箍温度为监测对象的弛缓监测装置[13, 14];刘沛设计1套防弛缓装置[6],主要用来监测因为机械磨损零部件失效等原因造成的单缸抱死闸可能引发的弛缓;马帅旗、张鹏超等人提出以闸瓦温度为监测对象的弛缓监测装置[15, 16]。虽然众多研究已经意识到机车弛缓带来的危害,但对弛缓问题的解决措施仅停留在开发监测装置、避免人为失误等方面,未从机理上对机车车轴-轴承弛缓现象进行揭示,缺乏解决弛缓现象的理论依据。基于材料热物理性能的研究,结合有限元仿真分析,研究机车运行过程中各组件温度场变化特性,再结合试验,得出温升对车轴-轴承内圈的过盈量的影响规律,揭示弛缓产生的机理并给出预防弛缓的措施。

1 材料线膨胀特性分析 1.1 线膨胀系数测试试验(1) 试验仪器:Diamond TMA热机械分析仪,测试温度范围为208.15~873.15 K,测量精度为0.01 μm。

(2) 试样准备:车轴材料为EA4T钢,直接从报废车轴上线切割制备试样;将报废日本NSK圆锥滚子轴承分解,然后使用线切割制备试样。车轴和轴承分别制成5 mm×5 mm×5 mm的正方体试样。

(3) 测试过程:试样制作完成后,对各零件试样的径向方向进行标记,然后分别对各试样在径向方向上进行升温,每种材料的测试温度范围均为298.15~773.15 K,热机械分析仪将记录试样在该温度范围内每1 K内的数据,试验完成后输出各温度下试样长度数据。

1.2 车轴轴承组件不同材料线膨胀特性

GB/T4339-1999提供平均线膨胀系数和瞬间线膨胀系数2种计算材料线膨胀系数的方法,本次线膨胀系数的计算采用Diamond TMA热机械分析仪内置软件进行,采用的算法如下:

$${\alpha _l} = {{{L_1} - {L_2}} \over {{L_1}\left( {{T_1} - {T_2}} \right)}} = {{\Delta L} \over {{L_1}\Delta {T_1}}},$$

(1)

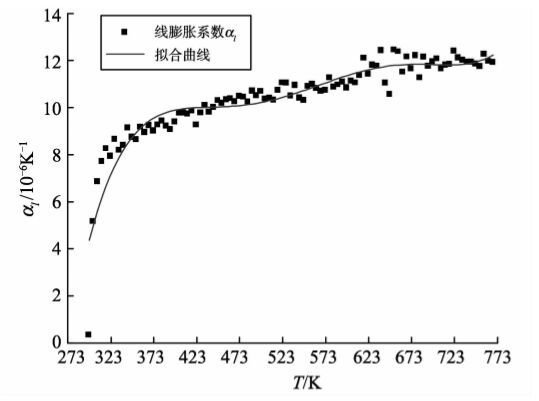

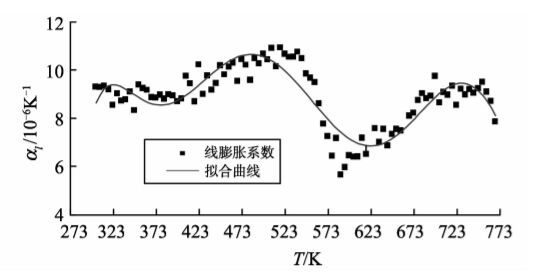

根据得出的各温度下的线膨胀系数离散值,使用Origin函数绘图软件对其进行曲线拟合,分别得到车轴材料的线膨胀系数拟合曲线,见图1,轴承内圈材料的线膨胀系数拟合曲线,见图2。并获得曲线的拟合公式。

|

图1 车轴材料的线膨胀系数及拟合曲线 Fig.1 The coefficient of linear expansion and fitted curve of the axles material |

|

图2 轴承内圈材料的线膨胀系数及拟合曲线 Fig.2 The coefficient of linear expansion and fitted curve of the bearing inner ring material |

车轴材料的线膨胀系数拟合曲线方程如下:

$$\eqalign{

& y = - 0.12135 + 0.00148x - 0.00185{x^2} + \cr

& 7.28448 \times {10^{ - 6}}{x^3} - 1.32096 \times {10^{ - 8}}{x^4} + \cr

& 8.95608 \times {10^{ - 12}}{x^5}, \cr} $$

(2)

轴承内圈材料的线膨胀系数拟合曲线方程如下:

$$\eqalign{

& y = 1.29565 + 0.45674x - 0.00939{x^2} + \cr

& 8.84663 \times {10^{ - 5}}{x^3} - 4.24703 \times {10^{ - 7}}{x^4} + \cr

& 1.07336 \times {10^{ - 9}}{x^5} - 1.35958 \times {10^{ - 12}}{x^6} + \cr

& 6.79795 \times {10^{ - 16}}{x^7}, \cr} $$

(3)

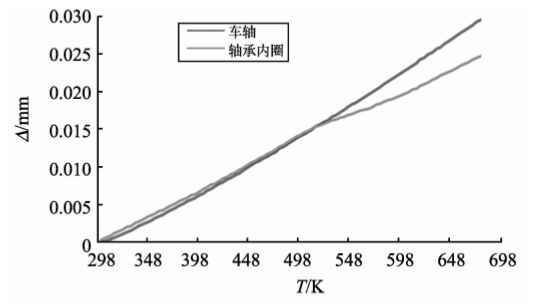

根据Diamond TMA热机械分析仪测出的数据,可以计算出各个温度下试样相对于室温(298.15 K)时的膨胀量Δ,将这些膨胀量绘制成曲线,见图3。

|

图3 车轴材料和轴承内圈材料热膨胀量曲线 Fig.3 The thermal dilatometric curve of the axle′s material and the bearing inner ring material |

从图3可以看出:温度在低于573 K时,车轴材料的膨胀量要小于轴承内圈材料的膨胀量,这是导致车轴-轴承发生弛缓现象的原因之一。实际车轴-轴承组件工作温度难以超过573 K以上,高温条件下的温度特性不会影响实际列车车轴弛缓。

2 轴承系统三维温度场的有限元仿真为进一步揭示具有结构特性车轴-轴承产生弛缓的内在机制,针对南车青岛四方机车车辆股份有限公司生产的高速列车的车轴-轴承采用ABAQUS软件进行工作条件下车轴-轴承温度特性有限元建模,分析车轴、轴承各组件温度特性。所使用的轴承为日本NSK公司生产的圆锥滚子轴承。车轴及轴承各关键零件的材料属性见表1。

| 表1 车轴-轴承各部件的材料属性 Table 1 Material properties of the components of axle-bearing |

引起车轴-轴承系统温升的热量来源是轴承运转时摩擦引起的功率损失,研究轴承系统的热源时可将轴承整体作为研究对象,由于轴承各部件间的能量转化属于轴承系统内部,所以轴承热源可不计及各零部件的功率损失,圆锥滚子轴承的功率损失Nf的计算方法如下:

Nf=πniMf/30,

(4)

Mf=μPd/2,

(5)

在ABAQUS仿真分析中,可以设定轴承系统为库仑摩擦模型,即建立轴承内圈外表面和轴承外圈内表面与滚动体外表面之间的摩擦关系,摩擦因子设定为0.15。

2.2 圆锥滚子轴承温度场有限元分析(1) 模型简化。对轴承作以下简化:忽略保持架的影响,并将内圈两侧面的挡边略去。

(2) 网格划分。针对轴承内圈、轴承外圈和滚动体分别划分网格;轴承内圈布种时在4条圆周边上布置160个种子,在两侧边上采用“Bias”功能对内圈外表面分布较密的种子而在内圈内表面分布较稀的种子;与轴承内圈相似,轴承外圈布种时在4条圆周边上布置180个种子,使用“Bias”功能在外圈内表面分布较密的种子而在外表面分布较稀的种子;滚动体网格的划分采用整体布种,大约尺寸为0.002 2;轴承内圈、轴承外圈和滚动体的网格属性均定义为“Hex”、“Sweep”,即六边形扫掠网格,单元类型均为“C3D8RT”。

(3) 载荷及边界条件定义。根据相对运动原理,为了便于仿真分析,采用在轴承外圈上表面沿z轴负方向 施加39 930 N的载荷;在轴承内圈上施加旋转角速度ωi,分别按120、200、250、300、350和380 km/h 6个列车常用速度v对应的角速度来设置,该6个列车速度对应的旋转角速度如表2所示;对滚动体施加沿z轴向下的重力场,重力加速度为9.8 m/s2;各部件的初始温度定义为293.15 K。

| 表2 列车常见速度及对应轴承内圈转速 Table 2 The common speed of train and the speed of corresponding bearing inner ring |

(4) 其它设置。建立2个“Static,General”分析步,第一分析步为载荷施加分析步,“Time period”设为0.001,第二分析步为旋转角速度施加分析步,“Time period”设为0.015;轴承内、外圈与滚动体的接触按照库仑摩擦进行定义,摩擦因子设置为0.15,接触属性使用“Surface-to-surface contact (Explicit)”。

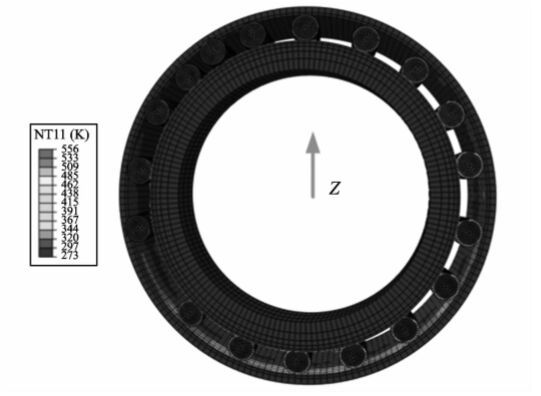

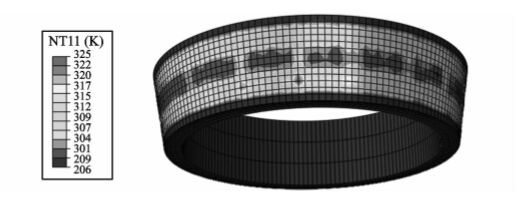

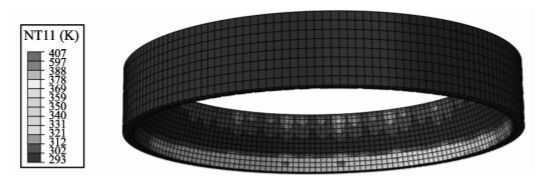

设置完成后提交作业进行分析,可得出如图4所示的轴承温度场分布图(以列车速度为380 km/h为例)。从图4可以看出轴承各部位的温度分布有很大差别。各部件具体温度分布情况如图5~7所示。

|

图4 轴承温度场云图 Fig.4 Temperature field cloud picture of bearing |

|

图5 轴承内圈温度场分布云图 Fig.5 Temperature field cloud picture of bearing inner ring |

|

图6 轴承外圈温度场分布云图 Fig.6 Temperature field cloud picture of bearing outer ring |

|

图7 滚动体温度场分布云图 Fig.7 Temperature field cloud picture of rolling elements |

由图5~7可以看出,轴承内圈和轴承外圈的温升区域主要分布在与滚动体接触的表面,并且与滚动体两端接触部位的温度明显要高于其它部位;滚动体的整个外表面均有不同程度的温升,且两端的温升较其它部位显著。

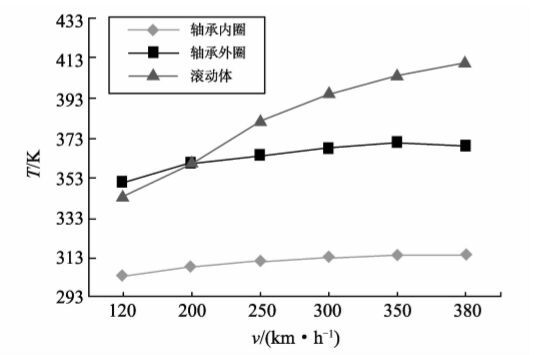

在得到的轴承各部件温度场分布模型中,选择温度变化较明显部位输出温度;总结不同列车速度条件下各部件的温度,绘制如图8所示的不同列车速度下轴承各部件的温度分布曲线。

|

图8 不同速度下轴承各部件的温度 Fig.8 Temperature of bearing components under different speeds |

从图8可以看出:在一定转速条件下,轴承内圈的温度最低,轴承外圈次之,滚动体的温度最高,并且轴承内圈、轴承外圈及滚动体的温度大约为313.15、363.15、403.15 K;随着列车速度的增大,轴承内圈、轴承外圈及滚动体的温度均逐渐升高,对轴承内圈和外圈而言,列车速度每提高100 km/h,温度升高5 K左右;对滚动体而言,列车速度每提高100 km/h,温度升高28 K左右。

3 温升影响下的车轴和轴承内圈试样的膨胀量试验分析根据仿真出的轴承温度分布范围(总体上分布在473 K以内),设计温升与膨胀量关系试验,得出车轴、轴承内圈的膨胀量与温度的匹配关系,进而分析车轴-轴承内圈的过盈量随温度升高的变化规律。

3.1 试验设计对车轴试样和轴承内圈试样进行加热,加热温度为293.15~473.15 K,每升高5 K,保温30 min,并采用 KEYENCE的LK-G30 型激光三角反射位移传感器记录各温度下车轴试样和轴承内圈试样的位移,试验装置见图9;试验完成后根据记录的位移计算各温度下车轴试样和轴承内圈试样的膨胀量。

|

图9 温度与膨胀量关系试验装置 Fig.9 Experiment setup for the relationship between temperature and swell increment |

根据激光三角反射位移传感器测得的位移,将各温度下的位移与293.15 K下的对比,可计算出每升高5 K车轴试样和轴承内圈试样,将车轴试样和轴承内圈试样的膨胀量数据绘制成膨胀量曲线,见图10。

|

图10 车轴及轴承内圈试样的膨胀量曲线 Fig.10 The swell increment curve of the sample of axle and bearing inner ring |

从图10可以看出:在试验温度范围内,轴承内圈试样的膨胀量始终大于车轴试样,并且膨胀量之差在95 K左右时存在一个极大值点。

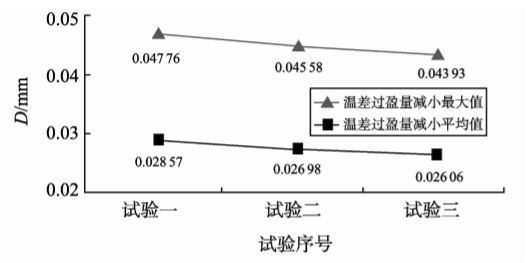

为避免试验的偶然误差,进行3次相同的试验,采用相同的方法得出车轴与轴承内圈在各温度下的膨胀量,然后根据车轴和轴承内圈各自的膨胀量可计算出各温度下车轴-轴承内圈过盈量的减小值D,并根据南车青岛四方机车车辆股份有限公司提供的资料显示在机车冷启动时,车轴与轴承内圈有可能存在10 K左右的温差,根据3次试验数据,将不考虑温差和考虑温差两种情况下车轴和轴承内圈过盈量减小量的最大值和平均值绘制成图11、12所示曲线。

|

图11 不考虑温差时过盈量的最大值和平均值 Fig.11 Maximum and average of interference decrease ignoring the temperature difference |

|

图12 考虑温差时过盈量减小的最大值和平均值 Fig.12 Maximum and average of interference decrease considering the temperature difference |

从图11、12可以看出:在473.15 K的温度范围内,如果不考虑车轴和轴承内圈温差的影响,车轴-轴承内圈的过盈量减小量最大值平均可达0.030 32 mm,过盈量减小量平均可达0.012 80 mm;如果考虑车轴和轴承内圈存在10 K的温差,即车轴温度比轴承内圈温度低大约10 K,车轴-轴承内圈的过盈量减小量最大值平均可达0.045 76 mm,过盈量减小量平均可达0.027 20 mm。

4 车轴-轴承弛缓机理分析通过车轴和轴承内圈的膨胀量与温升关系的试验,可以看出:在温升的作用下,车轴-轴承内圈的过盈量会出现一定程度的减小,南车青岛四方机车车辆股份有限公司选用的车轴-轴承内圈过盈量为0.098~0.149 mm,从试验结果来看,虽然在温度的影响下车轴-轴承内圈的过盈量减小量并未超出所选用的过盈量,但列车运行过程中都会引起温度升高,在温度升高作用下车轴-轴承内圈长时间在低于设计过盈量的条件下运行,在列车轨道特别是道叉的冲击作用下,轴承内圈的热胀变形有可能转变为塑性变形而不能回弹,随着时间的推移,过盈量将会越来越小,最终引起弛缓。

另外,在热胀变形与轨道冲击双重作用下,将发生应力均匀化,车轴-轴承内圈的过盈量(相当于过盈预紧力)在应力均匀化的作用下,可能产生松弛,导致过盈量减小,进而引起弛缓。

5 结论(1) 获得EA4T车轴和某型号NSK轴承材料线膨胀系数变化特性,当温度 < 573.15 K时,车轴的线膨胀系数小于轴承内圈的线膨胀系数,从材料自身物理力学特性的角度给出轴承弛缓产生的可能性。

(2) 分析转速对轴承组件温度特性的影响,在一定转速条件下,轴承内圈的温度最低,轴承外圈次之,滚动体的温度最高。轴承内圈、轴承外圈及滚动体的温度大约为313、363、403 K;对轴承内圈和外圈而言,列车速度每提高100 km/h,温度升高5 K左右;对滚动体而言,列车速度每提高100 km/h,温度升高28 K左右。

(3) 获得温度差对过盈量的影响特性,在473.15 K的温度范围内,如果不考虑车轴和轴承内圈温差的影响,车轴-轴承内圈的过盈量减小量最大值平均可达0.030 32 mm,过盈量减小量平均可达0.012 80 mm;如果考虑车轴和轴承内圈存在10 K的温差,即车轴温度比轴承内圈温度低大约10 K,车轴-轴承内圈的过盈量减小量最大值平均可达0.045 76 mm,过盈量减小量平均可达0.027 20 mm;温度在368 K左右时,轴承内圈的膨胀量与车轴的膨胀量的差值达到一个极大值。

(4) 为了避免车轴-轴承弛缓的发生,从温度角度来考虑,建议将车轴与轴承内圈之间设计过盈量增大0.03 mm,并且实时监控车轴-轴承部分的温度,并将其控制在368 K以内。

| [1] | 罗鹏.机车制动热抱弛缓在线监测系统[D].成都:西南交通大学,2005. LUO Peng. On-line system of monitoring locomitive tyre loose[D]. Chengdu: Southwest Jiaotong University, 2005.(  1) 1) |

| [2] | SWENSON C A. Remote monitoring improves locomotive availability railway gazette international[J]. Railway Gazette International, 2002, 158(8):428-430.( 1) 1) |

| [3] | 李军, 张涛, 马宜荣. DF4型内燃机车轮对轮箍弛缓故障原因分析与解决措施[J]. 机车车辆工艺, 2007(6):41-42. LI Jun, ZHANG Tao, MA Yirong. DF4 type internal combustion engine wheel tire looseness of the reasons for failure analysis and solving measures[J]. Locomotive & Rolling Stock Technology, 2007(6):41-42.(  1) 1) |

| [4] | 唐士伯. DFH及GK系列机车轮箍弛缓的分析及处理[J]. 轨道交通装备与技术, 2004(7):18-20. TANG Shibo. Analysis and treatment of DFH and GK series locomotive tyre loose[J]. Railway Locomotive & Rolling Stock Workers, 2004(7):18-20.(  1) 1) |

| [5] | 王福泉, 石幸地. 8G型电力机车牵引电机小齿轮弛缓原因分析及预防措施[J]. 轨道交通装备与技术, 2003(9):15-17. WANG Fuquan, SHI Xingdi. 8G electric locomotive traction motor pinion slow cause analysis and prevention measures[J]. Railway Locomotive & Rolling Stock Workers, 2003(9):15-17.(  1) 1) |

| [6] | 刘沛.机车防弛缓报警装置的研制[J].仪表技术与传感器, 2004(7):48-49. LIU Pei. Development of locomotive anti-flaccid alarm device[J]. Instrument Technique and Sensor, 2004(7):48-49.(  2) 2) |

| [7] | 项东波. DF4型机车轮箍弛缓的原因分析及解决措施[J].内燃机车, 2004(6):30-31. XIANG Dongbo. DF4 locomotive wheel tire loosening reason analysis and solving measures[J]. Diesel Locomotives, 2004(6):30-31.(  1) 1) |

| [8] | 余勇. SS6B型电力机车轮箍弛缓的原因与对策[J]. 轨道交通装备与技术, 2002(7):15-16. YU Yong. SS6B electric locomotive wheel tire loosening causes and counter measures[J]. Railway Locomotive & Rolling Stock Workers, 2002(7):15-16.(  1) 1) |

| [9] | 石现波.双节电力机车动轮弛缓原因分析及对策[J]. 电力机车与城轨车辆, 2004, 27(1):54-55. SHI Xianbo. Double electric locomotives tire relaxation cause analysis and counter measures[J]. Electric Locomotives & Mass Transit Vehicles, 2004, 27(1):54-55.(  1) 1) |

| [10] | 车亮, 钟春云. 机车制动中的“动轮迟缓”现象分析[J]. 甘肃科技纵横, 2003, 32(4):38. CHE Liang, ZHONG Chunyun. Brake in the “slow moving wheel” phenomenon[J]. Scientific and Technical Information of Lanzhou, 2003, 32(4):38.(  1) 1) |

| [11] | 张耀文. 机车闸瓦测温原理及应用研究[D].成都:西南交通大学, 2006. ZHANG Yaowen. Mechanism and application research on monitoring temperature system of brake shoe of locomotive[D]. Chengdu: Southwest Jiaotong University, 2006.(  1) 1) |

| [12] | YU Xiantao, HUANG Jixiong, XIAO Jun, et al. The study for the monitor of the working status of locomotive braking system[C]// Proceedings of the International Symposium on Test and Measurement. Shenzhen: Scopus Press, 2003: 4537-4540.( 1) 1) |

| [13] | 肖峻,李新,莫易敏,等. 轮箍弛缓的红外监测报警系统[J]. 内燃机车, 2004(2):21-23. XIAO Jun, LI Xin, MO Yimin, et al. Infrared monitoring and alarm system of wheel tyre loosing[J]. Diesel Locomotives, 2004(2):21-23.(  1) 1) |

| [14] | 阎联合. 机车轮箍弛缓报警设备的设计[D]. 成都:西南交通大学, 2004. YAN Lianhe. Design of the alarm equipment for preventing locomotive tyre relaxation[D]. Chengdu: Southwest Jiaotong University, 2004.(  1) 1) |

| [15] | 马帅旗, 鲍存会. 基于电桥式传感器的机车抱死闸检测系统设计[J]. 内燃机车, 2013(3):43-46. MA Shuaiqi, BAO Cunhui. Based locomotive bridge sensor lock brake detection system[J]. Diesel Locomotives, 2013(3):43-46.(  1) 1) |

| [16] | 张鹏超. 电力机车防弛缓装置研究[J]. 中国铁路, 2010(4):84-87. ZHANG Pengchao. Electric locomotive research flaccid defense equipment[J]. Chinese Railways, 2010(4):84-87.(  1) 1) |